Перевод зерносушилок на альтернативные виды топлива из экзотики становится массовым поветрием. Но при выборе оборудования следует учесть целый ряд параметров и обстоятельств, дабы деньги не ушли в трубу.

Год назад я побывал на небольшом элеваторе в Киевской области. На протяжении двух предыдущих сезонов там функционировала зерносушилка мощностью под 300 тонн в сутки, которая работала на дровах. Первое, что бросилось в глаза – громадные залежи сосновой доски, размещенные по всей территории предприятия. Судя по всему, спокойно посидеть сложа руки, здесь не судьба – работа всегда найдется. Зато глаза директора излучали глубокий душевный покой – ему удалось найти и оптимальный вид топлива, и нужную конструкцию топки.

При желании можно насчитать не менее полутора десятков различных видов биотоплива, на котором можно сушить зерно. Дрова обычные, щепа, древесные пеллеты, лузга подсолнечника, пеллеты из нее, торф, солома, пеллеты из соломы и так далее… Большинство этих видов топлива объединяет очевидная дешевизна использования по сравнению с природным газом и дизелем. Обычно можно говорить о двух- или трехкратном экономическом преимуществе. Впрочем, в отдельных случаях, например, при наличии достаточных объемов отходов очистки зерна, экономическая выгода может достигать фантастических показателей.

Не удивительно, что отечественные агропроизводители зорко приглядываются к такому оборудованию, небезосновательно полагая, что его использование позволит существенно повысить рентабельность производства. В отдельную категорию следует выделить руководителей небольших хозяйств, которые рассчитывают с помощью дров или соломы избавиться от необходимости хранить зерно в сторонних зернохранилищах.

Ключевой критерий выбора типа теплогенератора для зерносушилки – это определение оптимального вида топлива.

Имеется в виду наиболее доступное для конкретного хозяйства топливо, недорогое и распространенное в определенной местности. Вряд ли в хозяйстве, расположенном в степи, удастся постоянно находить достаточное количество дров по приемлемой цене. Понятно, что в этом случае следует ориентироваться на солому. И, разумеется, если рядом с вами находятся большие лесоперерабатывающие комплексы, то можно рассчитывать на то, что удастся построить постоянный канал поставок древесного топлива.

Не будет преувеличением сказать, что на рынке теплогенераторов на альтернативном топливе сегодня наблюдается настоящий бум в силу повышенного спроса и стремительного развития технологий. Именно поэтому выбор зерновой сушилки с теплогенератором, работающим на дровах, соломе или пеллетах, на данный момент нередко напоминает классическое приобретение «кота в мешке».

– Сказали, что смело можно топить и дровами, и щепой, и соломой, в общем чем угодно. А по факту там только дрова горят нормально. Щепа тлеет – и все, – подобные жалобы от аграриев встречаются довольно часто. Скорее всего, производитель, который изготовил теплогенератор, и сам толком не знает его возможностей.

Он лишь только «нарабатывает опыт», а страдают из-за этого, разумеется, в первую очередь покупатели.

Именно поэтому, прежде всего нужно четко выяснить, какие виды топлива являются для данной модели теплогенератора оптимальными, какие подходят меньше, или их вовсе нельзя использовать. Не доверяете производителям – звоните тем аграриям, которые уже приобрели подобные агрегаты. Если таковых нет – лучше пока с этой конторой не связываться. Разве что прихватить с собой толкового специалиста и устроить проверку непосредственно на месте производства.

Может оказаться так, что производственная площадка для изготовления теплогенераторов, которые продаются под зарегистрированной торговой маркой – это старый ангар, в котором неспешно передвигается несколько сварщиков. Никакой автоматизации, испытаний на прочность, большинство технических операций производится «на глаз»… Поэтому если вы решили покупать теплогенератор для зерносушилки, исходя в первую очередь, из соблазнительно низкой цены – обязательно посмотрите: где и как их производят.

Еще один косвенный признак, указывающий на то, что с качеством оборудования здесь не все в порядке – категорическое нежелание продавца осуществлять доставку, монтаж, обучение и дальнейшее сервисное обслуживание объекта. Дескать, там ничего сложного или «я этим не занимаюсь!». По факту, вам просто продадут металлическую коробку с дымоходом, без каких бы то ни было гарантий и консультаций.

– Обещали производительность не менее 60 тонн в сутки. Оказалось, что реально удается высушить за это время всего 8 тонн зерна, – сожалеет о выброшенных на ветер деньгах еще один фермер.

Длительность и качество нагревания и охлаждения зерновой массы в, с позволения сказать «оборудовании» для сушки зерна, которое он приобрел, позволяет довести до кондиции лишь одну небольшую порцию урожая. Производитель же и в ус не дует: «Это у вас дрова не такие и зерно чересчур сырое»…

Избежать подобных ситуаций можно лишь внимательно ознакомившись с работой уже действующих агрегатов. Очень важно, чтобы они были оснащены хотя бы примитивной автоматикой: с датчиками температуры на входе и выходе, защитой от перегрева и т.д. Это уже позволит опираться на какие-то точные данные в процессе сушки, и подгонять под них весь рабочий процесс, а не угрюмо кочегарить в расчете на то, что, может быть, повезет.

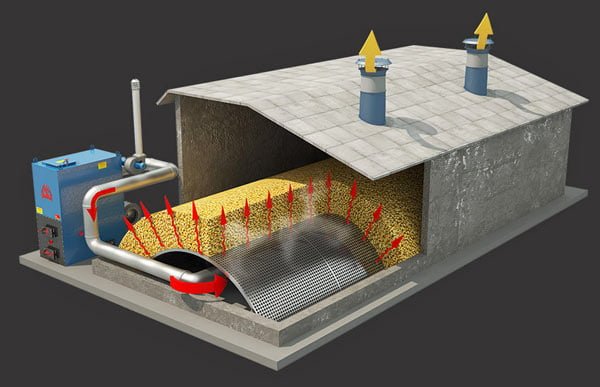

Главная проблема всех твердотопливных теплогенераторов при осуществлении столь деликатной процедуры как досушивание влажного зерна – неравномерность нагрева массы на протяжении всего процесса сушки. Как говорится, то густо, то пусто. Чем это грозит, пояснять особо не нужно: вы рискуете или недосушить или пересушить зерно (вплоть до риска возгорания). В любом случае, фермер рискует получить некондиционное зерно, которое не годится ни на продажу, ни для хранения. Вот на этот вопрос вам следует обратить особое внимание, в особенности, если речь идет об агрегате, который работает на дровах или целых тюках соломы. Теплогенераторы, использующие в качестве топлива сыпучие материалы, такие как полова или пеллеты, в этом плане более управляемы.

От типа топлива во многом зависят и сопутствующие трудовые и финансовые затраты.

Агрегат рассчитан на использование соснового обзела или законно добытых в ближайшей лесополосе обрезков? Будьте готовы к тому, что вам понадобится как минимум две, а то и три дополнительные пары рук (посменно) для того, чтобы забрасывать дрова в топку! Дрова еще нужно привезти и разгрузить, аккуратно разложить, это если их привезут уже готовыми для использования… Не забываем, что это автоматически означает и дополнительные требования к технике безопасности.

С соломой немного проще: для тюков существуют специальные «приспособы» – вплоть до применения телескопического погрузчика (если он есть), который сходу забрасывает тюк в топку. Однако самое удобное с точки зрения логистики и эксплуатации оборудование – это теплогенератор на пеллетах. Во-первых, их привезут готовенькими и аккуратно засыплют в бункер. Не нужно ничего резать и носить. Во-вторых, они обеспечат равномерный нагрев зерновой массы с поддержанием оптимальной стабильной температуры. Это означает, что вы получите товарную продукцию, а не то, что получится. Ну, и в третьих, подсыпка пеллет в бункер и дальше – в топку, осуществляется автоматически. Следовательно, с этим процессом управится тот же человек, который будет контролировать весь процесс сушки зерна.

Да, доведение собранного урожая зерна до кондиции с использованием альтернативных видов топлива может обеспечить более чем существенную экономию затрат. Подобная инвестиция способна окупить свою стоимость в рекордно короткие сроки. Однако следует понимать, что на самом оборудовании как раз экономить не стоит, учитывая тот факт, что рынок пока еще формируется. Хотя достойных вариантов среди украинских производителей уже предостаточно.